一、什么是无损检测等级?

无损检测等级是根据材料特性、使用环境和安全要求制定的质量评价体系。它通过标准化分级实现对缺陷的定量评价,为工程质量控制提供统一依据。在工业领域,常见的分级体系包括ISO标准的三级分类法、ASME标准的多级系统以及GB/T标准的五级划分。

二、主要检测方法及其等级划分

1.射线检测(RT)等级

射线检测按照GB/T3323-2005标准分为A、AB、B三个技术等级,其中B级要求最高,适用于航空航天等高标准领域。检测灵敏度从A级的2.0%逐步提升至B级的1.5%,能够识别更微小的缺陷。在压力管道体系中,根据GB/T20801规范,检查等级从Ⅰ级到Ⅴ级分为五类,其中Ⅰ级要求100%无损检测,适用于GC1级管道和剧烈循环工况。

2.超声检测(UT)等级

超声检测人员资质分为1级(初级)、2级(中级)和3级(高级)。检测质量等级则根据缺陷当量大小评定,如焊缝检测中,一级焊缝不允许存在任何表面气孔、夹渣、裂纹等缺陷。相控阵超声检测(PAUT)作为高级变体,其检测精度和缺陷定量能力显著优于常规方法。

3.磁粉检测(MT)等级

磁粉检测质量分级主要依据缺陷磁痕的形态、尺寸和数量。一级质量要求最高,仅允许极少量的点状缺陷;二级允许一定长度的线性缺陷;三级则对应要求较低的应用场景。该方法特别适用于铁磁性材料表面和近表面缺陷检测,灵敏度可达0.1mm级。

4.渗透检测(PT)等级

渗透检测根据显示迹痕的形态和集中程度分为四个质量等级。最高等级要求零件表面完全没有缺陷显示,而较低等级则允许存在特定尺寸的孤立缺陷。这种方法对表面开口裂纹的检测能力出色,但受材料孔隙度影响较大。

5.涡流检测(ET)等级

涡流检测通过阻抗变化分析缺陷特征,其等级划分依据缺陷深度、长度与材料厚度的比值确定。自动涡流检测系统能够实现更精确的分级,广泛应用于管材、棒材的在线检测。

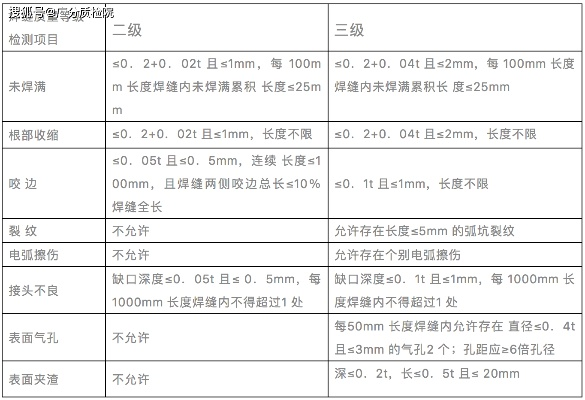

6.目视检测(VT)等级

作为最基础的无损检测方法,目视检测主要通过表观质量进行分级。在焊缝外观检查中,一级焊缝不得存在未焊满、根部收缩、咬边等缺陷,二级焊缝则有适当的容限标准。

三、不同行业的等级应用标准

建筑钢结构领域

在建筑钢结构中,焊缝质量等级根据结构重要性、荷载特性和应力状态确定。需要进行疲劳计算的构件中,横向对接焊缝受拉时应为一级,受压时为二级;纵向对接焊缝统一要求二级。重级工作制吊车梁的T形接头焊缝要求焊透,质量等级不应低于二级。

压力管道领域

GB/T20801将压力管道检查等级划分为五个级别:

- Ⅰ级:最高要求等级,包括GC1级管道、剧烈循环工况和特殊材料管道

- Ⅱ级:适用于公称压力大于PN50的碳钢管道和特定合金管道

- Ⅲ、Ⅳ、Ⅴ级:对应要求逐步降低的检测场景

特种设备领域

锅炉、压力容器等特种设备采用更为严格的分级制度,通常要求100%检测或局部抽检相结合,检测比例从20%到100%不等。

四、等级选择的决定性因素

1.安全要求与风险评估

根据ISO标准,质量等级选择首要考虑设备失效可能造成的后果。核电、航空航天等高风险领域通常采用最高等级的三级标准,而一般工业设备则可能选择一级或二级。

2.材料特性与工艺条件

不同材料对缺陷的敏感度差异显著,钛合金、镍基合金等特殊材料往往要求更高级别的检测。焊接工艺、热处理状态等制造过程也会影响等级选择。

3.经济效益与生命周期

等级选择需要在安全性与经济性之间寻求平衡,过高的等级会增加制造成本,而过低的等级可能影响设备寿命。

五、人员资质与等级对应关系

无损检测人员级别与检测质量等级存在明确的对应关系:

- 1级人员:只能在2级或3级人员指导下从事基础检测工作

- 2级人员:能够执行检测任务并评定检测结果

- 3级人员:具备制定检测工艺、解释标准和最终评定的资格

六、发展趋势与技术革新

随着数字化、智能化技术的发展,无损检测等级体系正经历深刻变革。相控阵超声、数字射线等新技术的应用,使等级划分更加精细化,检测结果的可靠性和再现性得到显著提升。基于大数据的智能评价系统正逐步应用于缺陷自动分级领域。

小编有话说

无损检测等级体系的完善体现了工业质量控制水平的持续进步,合理的等级选择既能确保设备安全运行,又能优化制造成本。随着技术进步和应用需求的变化,这一体系仍将不断优化发展。

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论