一、基础概念篇

问:什么是DQE工程师?

DQE(DesignQualityEngineer)即设计质量工程师,是贯穿产品设计、开发到量产全周期的质量管控专家。在建筑行业,DQE工程师需同步协调设计院、施工方与供应商,将设计图纸转化为符合安全规范的实体建筑。他们既要理解建筑结构设计原理,又要掌握材料性能与施工工艺,通过系统性风险预防确保工程质量的可靠性与一致性。

问:DQE与传统质检员有何区别?

传统质检侧重于通过检验剔除不合格品,而DQE的核心在于前期预防。例如在房屋建造过程中,传统质检员主要检查成品混凝土强度,而DQE则会在设计阶段评估水泥标号选型与配比方案,在施工阶段监督浇筑工艺,实现“质量是制造出来的”先进理念。这种转变使质量管理从末端检测向前延伸到设计源头。

二、职责详解篇

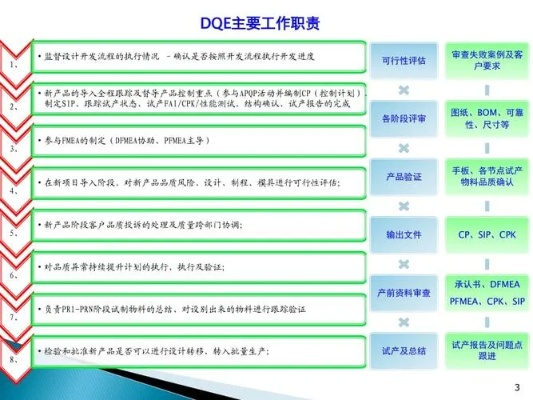

问:DQE工程师在设计阶段承担哪些职责?

1.

设计评审与技术对接

DQE需参与建筑设计方案评审,针对结构计算书、抗震设计、消防系统等关键部位,结合《农村危险房屋鉴定技术导则》等规范要求,提出可制造性改进建议。例如对于高层建筑剪力墙布局,需评估模板安装可行性及其对混凝土成型质量的影响。

2.

质量风险预防

通过DFMEA(设计故障模式分析)方法,系统识别建筑结构中可能出现的裂缝、沉降、渗漏等风险,建立风险控制矩阵。某桥梁工程在设计中未考虑温度应力补偿,DQE通过DFMEA分析提出伸缩缝优化方案,避免了后期桥面开裂隐患。

3.

验证方案制定

负责编制设计验证计划,明确关键部件(如预应力钢绞线、防水卷材)的测试标准与方法。对于新型装配式建筑构件,需设计专项检测方案验证连接节点可靠性。

问:在试产与量产阶段DQE如何履职?

1.

试产过程管控

在建筑试装阶段,DQE需主导首件鉴定,对首批预制柱、屋架等构件进行尺寸精度与力学性能验证。例如在某体育馆网架结构试装中,通过三坐标测量验证了2000个连接节点的安装精度。

2.

质量数据监控

建立SPC统计过程控制系统,对混凝土抗压强度、钢筋屈服强度等关键参数进行实时监控。当数据偏离控制线时,立即启动根本原因分析,如某项目发现楼板厚度波动超标,追溯至模板支撑体系刚度不足,推动工艺改进。

3.

跨部门协同

协调设计部门与施工现场,解决技术冲突。某地下工程因设计变更导致防水层搭接方式改变,DQE组织三方会议重新制定施工规范,确保防水效果不受影响。

三、实践方法篇

问:DQE常用的质量工具有哪些?

- DFMEA:用于设计阶段风险识别,如评估外墙保温系统在极端天气下的耐久性

- 控制计划:明确各施工工序的检验频率与方法

- MSA测量系统分析:确保检测设备(如钢筋扫描仪、激光测距仪)数据的可信度

- SPC统计过程控制:通过控制图监测关键工序稳定性

问:建筑行业DQE的工作流程如何展开?

典型流程包含五个阶段:

1.需求分析阶段:参与建筑功能需求评审,将业主需求转化为可量化的质量特性指标

2.设计验证阶段:审核结构计算模型,组织样品测试与模拟分析

3.试产确认阶段:监督首批构件生产与试安装,输出验证报告

4.量产控制阶段:建立质量巡检制度,定期评估过程能力指数

5.持续改进阶段:收集质量数据,推动设计标准与施工工艺的迭代优化

四、能力要求篇

问:优秀DQE应具备哪些核心能力?

- 技术理解能力:熟悉建筑规范(如GB500系列)、掌握材料特性与工艺原理

- 风险预见能力:通过历史经验库预判潜在问题

- 数据分析能力:运用统计工具从检测数据中提取改进方向

- 协调沟通能力:用专业术语与设计师对话,用现场语言与施工人员沟通

问:DQE如何应对典型质量挑战?

当检测发现桩基承载力不足时,DQE需综合评估地质条件、施工记录与检测数据,判断是因持力层变化、桩身缺陷还是沉渣过厚所致。在某超高层项目基坑支护监测中,DQE通过分析应力应变数据,提前预警支撑系统变形风险,避免了可能发生的坍塌事故。

五、价值体现篇

问:DQE如何为建筑项目创造价值?

通过早期质量干预,有效降低返工成本。数据显示,设计阶段投入1元预防措施,可减少施工阶段100元整改费用。在某大型交通枢纽建设中,DQE团队通过优化钢结构节点设计,减少了现场焊接量,工期缩短15%,质量合格率提升至99.8%。

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论