一、探伤检测等级划分的核心依据是什么?

探伤检测等级的划分主要依据国家强制性标准GB50205-2001《钢结构工程施工质量验收规范》和GB/T3323-2005《金属熔化焊焊接接头射线照相》,其中明确将焊缝质量分为三个等级:一级对应最高检测标准,要求100%无损检测;二级要求不低于20%的抽样检测;三级则主要进行外观检查。这种分级方式基于结构重要性原则,例如在需要疲劳计算的构件中,受拉横向对接焊缝必须采用一级检测,而受压构件可适用二级标准。检测比例的差异化设定既保障了关键部位的安全性,又合理控制了质量管理成本。

二、一级探伤检测的具体要求有哪些?

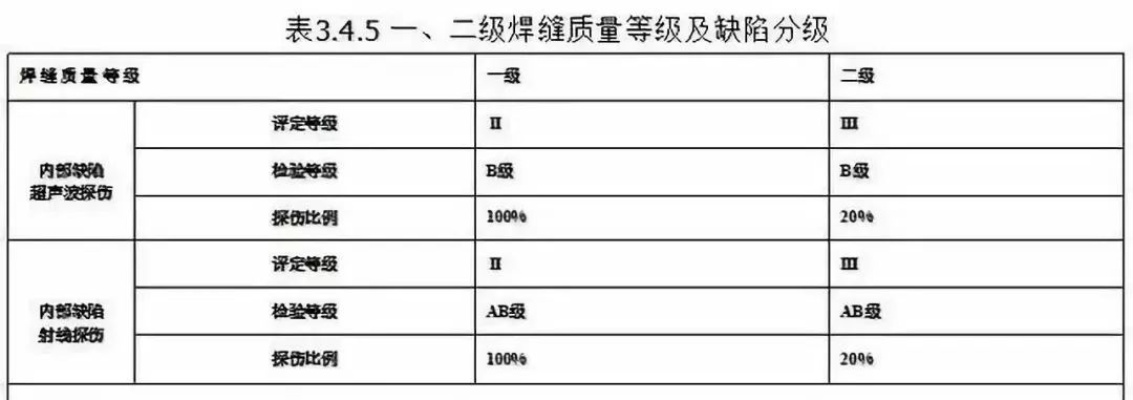

一级探伤检测实施100%全检,要求被检焊缝不允许存在任何表面或内部缺陷。具体包括:禁止出现未焊满、根部收缩、咬边和接头不良等工艺缺陷,同时严禁存在表面气孔、夹渣、裂纹和电弧擦伤等质量缺陷。在检测方法上,需采用超声波探伤与射线探伤相结合的方式,其中超声波探伤需达到B级检验标准,射线探伤需满足Ⅱ级评定等级。该等级主要应用于桥梁主梁焊缝、超高层建筑承重构件、大型工业厂房吊车梁等直接承受动力荷载的关键部位。

三、二级探伤检测的合格标准是什么?

二级探伤检测采用抽样检测方式,抽样比例不低于焊缝总长度的20%,且单条焊缝检测长度不得少于200毫米。该等级允许存在轻微缺陷,但对缺陷尺寸有严格限制:咬边深度不得超过母材厚度的5%且不大于0.5毫米,连续长度不超过100毫米;未焊满缺陷深度需控制在0.2+0.02t(t为壁厚)以内且不超过1毫米。在钢结构建筑中,不需要计算疲劳的受压构件、一般厂房屋架焊缝等通常采用此等级标准。

四、三级探伤检测适用于哪些场景?

三级探伤检测以外观检查为主,主要依靠目视检测配合5倍放大镜进行裂纹筛查,必要时采用磁粉探伤或渗透探伤作为补充。该等级主要适用于非承重结构的装饰构件、商场护栏、临时设施等安全要求较低的场合。检测重点在于发现明显的焊接不连续、表面裂纹等直观缺陷,对内部缺陷不做强制性检测要求。这种分级方式体现了风险分级管控思路,实现了资源优化配置。

五、不同探伤方法的等级对应关系如何?

超声波探伤根据GB11345标准分为A、B、C三个检测等级,其中B级对应一级焊缝检测要求。射线探伤在GB/T3323标准中明确b1e1级适用于检测较小气孔和夹渣的精密检测场景。磁粉探伤则遵循JB/T5000.15-2007标准设立多个灵敏度等级。在实际工程中,检测方法的选择需结合材料特性、缺陷类型和检测成本综合决定,例如铝合金航空铸件优先采用超声波探伤,而钢铁板材倾向使用磁粉探伤。

六、探伤等级选择需要考虑哪些关键因素?

探伤等级确定需要综合评估五个核心要素:结构重要性系数、荷载特性(静态或动态)、焊缝形式(对接或角接)、工作环境(腐蚀性或常温)以及应力状态(拉应力或压应力)。以重级工作制吊车梁为例,其腹板与翼缘间的T形接头焊缝必须焊透且达到二级以上标准。而在普通办公建筑的次梁连接节点,采用三级检测即可满足使用要求。这种差异化分级体系实现了安全性与经济性的最佳平衡。

七、探伤检测结果如何处理与判定?

检测结果判定需严格按照标准规范执行:一级焊缝任何裂纹、未熔合缺陷均直接判定为不合格;二级焊缝在允许缺陷范围内需进行尺寸量化记录;对于超标缺陷需明确标注位置、性质和建议处理措施。在钢轨探伤案例中,对深度超标的裂纹件需立即停用,而表面裂纹可通过打磨修复后复检。检测报告应包含检测对象信息、检测方法说明、仪器参数设置、检测结果数据和综合结论建议。

八、当前探伤等级划分体系存在哪些优化空间?

现行标准在应用过程中呈现出三方面待完善之处:首先是不同标准间的衔接需进一步加强,如GB11345与GB3323在缺陷评定方面的对应关系;其次是数字化检测技术的标准更新滞后,新型相控阵超声波检测尚未建立完善的分级体系;此外,特殊材料(如复合材料)的探伤等级标准尚待补充完善。未来标准修订需重点关注检测技术发展与应用需求的同步协调。

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论