一、基础概念篇

Q1:什么是精益工程师?

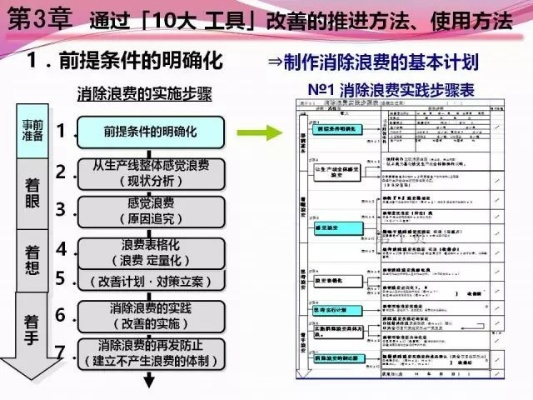

精益工程师是企业内部专门负责实施精益管理的专业人员,其核心目标是通过系统化方法识别和消除流程中的浪费,持续提升生产效率与产品质量。这一角色要求从业者不仅掌握生产流程知识,还需精通价值流图、5S、看板等精益工具,通过数据驱动的方式优化资源配置,构建高效运作体系。

Q2:精益工程师与传统质量工程师有何区别?

虽然两者都关注流程优化,但聚焦维度存在本质差异:质量工程师侧重产品质量标准符合度,主要运用SPC统计过程控制、FMEA失效模式分析等方法确保产品合规;而精益工程师更强调全流程效率提升,通过消除非增值环节降低成本、缩短周期,其工具库以流程优化方法论为主。例如在建筑工程领域,质量工程师负责检测钢筋保护层厚度是否符合规范,而精益工程师则致力于优化从材料配送至现场施工的完整工作流。

二、核心职能篇

Q3:精益工程师承担哪些具体职责?

1.

浪费识别与消除:通过价值流分析精准定位七大浪费(过度生产、等待、运输、加工、库存、动作、缺陷),例如在建筑项目中通过工序重组解决焊接工位节拍超时问题

2.

持续改进推进:组织Kaizen改善活动,如某食品企业通过精益工程师主导的跨部门协作,在克服员工抵触情绪后实现生产效率提升15%

3.

流程体系重构:运用单件流、标准化作业等工具优化业务流程,如在工程检测领域建立设备维护计划与检测数据追溯机制

4.

精益文化培育:通过培训将精益工具与方法论转化为组织能力,形成全员参与的改善氛围

Q4:精益工程师如何开展项目实践?

典型项目遵循"定义-测量-分析-改进-控制":

- 在定义阶段明确目标,如降低施工材料检测周期

- 通过时间研究与动作分析采集现状数据,类似焊接工位作业序列优化中的CT测量

- 通过因果矩阵、关联图等工具分析根本原因

- 实施防错设计、布局优化等改进方案

- 通过控制计划、标准化文档实现成果固化

三、工具方法篇

Q5:精益工程师常用哪些核心工具?

1.

价值流图析:可视化物料流与信息流,识别待改进节点

2.

5S现场管理:通过整理、整顿、清扫、清洁、素养建立规范化作业环境

3.

看板系统:通过可视化管理实现拉动式生产,如工程检测中的试样追溯管理

3.

快速换模:缩短设备车型转换时间,提升设备综合效率

4.

差错预防:从源头上设计防呆机制,减少对人员经验的依赖

Q6:这些工具如何协同发挥作用?

以建筑检测实验室优化为例:首先通过5S规范试验环境,再利用价值流图分析检测报告出具流程,最终通过电子看板实现任务状态可视化,整套方法形成环环相扣的改进体系。

四、行业实践篇

Q7:精益工程师在建筑行业有何特殊价值?

在工程质量控制体系中,精益方法与检测技术形成互补:

- 检测工作关注结构实体强度、材料性能等硬性指标

- 精益实践则优化检测流程本身,如通过样本流转路径优化将常规检测周期缩短30%

典型案例显示,某检测机构通过引入单件流理念,将沥青混合料配合比设计流程从串行改为并行作业,使方案决策时间减少45%

Q8:不同资历精益工程师的能力要求有何差异?

- 初级工程师需掌握工具应用能力,能执行标准化改进项目

- 中级工程师应具备跨部门协调能力,可主导区域性改善活动

- 高级工程师需掌握战略部署能力,将精益理念融入企业决策层,如推动数字化检测与精益管理系统的融合

五、发展路径篇

Q9:如何成为一名合格的精益工程师?

除了掌握专业方法论外,更需要培养四大核心素质:

1.

系统性思维:能洞察局部改进对整体系统的影响,如工序调整对上下游作业的连锁反应

2.

变革领导力:善于应对组织阻力,如通过渐进式改进获得员工认同

3.

数据敏感性:善于从检测数据趋势中发现改进机会

4.

实践创新精神:在遵循精益原则基础上灵活适配行业特性,如将制造业精益工具移植到工程检测场景

Q10:精益工程师的职业前景如何?

随着制造业升级与服务业精细化需求增长,具备跨行业应用能力的精益人才持续走俏。从薪酬结构看,资深精益工程师年薪可达25万元以上,且职业通道可向运营总监、持续改进负责人等战略岗位延伸

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论