1.原材料检测:构建质量基础的关键环节

水泥稳定碎石的性能根基始于原材料质量控制。水泥作为关键结合料,其品种、强度等级及初终凝时间直接影响混合料硬化过程。检测需涵盖水泥的安定性、胶砂强度及细度等指标,确保符合GB/T17671标准。集料部分需重点控制颗粒级配,通过筛分试验验证粗、细骨料比例是否满足设计要求。对于碎石原料,压碎值、针片状含量及含泥量等指标均需定期抽样检测,以避免因集料强度不足或形态差异导致基层整体承载能力下降。此外,混合料拌和用水需符合生活饮用水标准,防止杂质离子干扰水化反应。

2.配合比验证:强度与稳定性的核心保障

配合比设计需通过实验室击实试验确定最大干密度与最佳含水量,此为后续压实度控制的基准。水泥剂量通常控制在4.0%-4.5%区间,既能保证基层强度,又可有效抑制干缩裂缝产生。试验段施工前必须进行配合比调试,通过测量拌缸中不同规格材料重量,验证计量准确性。同时需测试不同拌和时间对混合料均匀性的影响,确保骨料与水泥浆体充分包裹。动态调整过程中还需采集样品进行7天无侧限抗压强度试验,确保配合比既满足强度要求又具备施工可行性。

3.施工过程检测:实时控制质量的关键步骤

摊铺阶段需重点检测松铺厚度与松铺系数,通过高程测量确定基层厚度是否符合设计要求。碾压工序应采用配套压路机组合作业,通过现场密度试验(如灌砂法)验证压实度是否达到98%以上标准。对碾压顺序、速度及遍数进行记录分析,建立标准化施工方案。含水量控制需贯穿拌和至碾压全过程,依据天气条件适时调整加水量的,确保混合料始终处于最佳含水量状态。从拌和到碾压完成的持续时间需严格监控,避免因时间延误导致混合料初凝影响压实效果。

4.强度性能检测:评估长期耐久性的科学依据

无侧限抗压强度是核心评价指标,需制作标准试件进行7天和28天强度测试。7天强度指标用于施工过程质量控制,28天强度则反映基层最终承载能力,其标准值需达到42.5MPa以上。检测方法包括钢针入侵法现场快速评估与取芯检测法实验室精确测定。对于重要工程,还需进行疲劳损伤性能研究,通过实验-数值模拟协同方法分析材料在重复荷载下的损伤规律,为使用寿命预测提供依据。强度检测数据需与配合比设计、施工工艺参数建立关联数据库,形成完整的质量控制闭环。

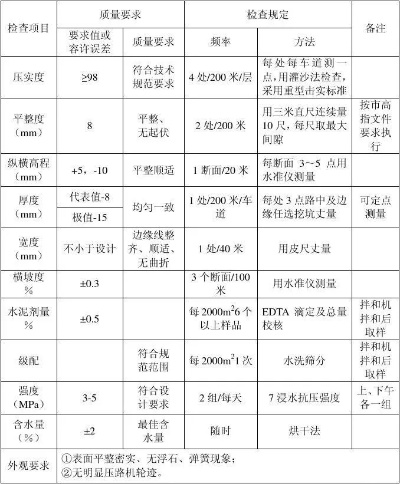

5.验收标准与持续改进:质量体系的完善机制

依据《城镇道路水泥稳定碎石基层技术标准》,验收检测应包括基层平整度、厚度、宽度及高程等几何尺寸指标。强度验收以28天抗压强度为核心,结合取芯样本的完整性进行综合评定。建立不合格项目处理机制,对强度不达标路段分析成因,采取补压、注浆或铲除重铺等补救措施。实施全过程数据记录与分析,将试验段总结成果转化为标准化作业指导,为大面积施工提供技术支撑。通过持续优化施工工艺与检测方法,不断提升水泥稳定碎石基层工程质量的稳定性和可靠性。

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论