Q1:什么是钢结构焊缝探伤等级?

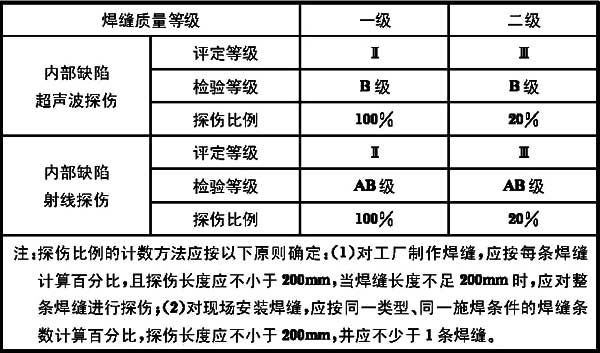

钢结构焊缝探伤等级是根据焊缝内部和表面缺陷的性质、尺寸、数量及分布情况,依据国家相关标准对焊缝质量进行的分级评定。该等级体系用于科学判断焊缝是否符合设计安全要求,例如一级焊缝需满足100%探伤比例,二级焊缝约为20%探伤比例。划分依据主要包括缺陷类型(如气孔、夹渣、未熔合)、缺陷尺寸(长度、深度)、缺陷数量(单位面积内缺陷个数)以及缺陷位置(是否处于应力集中区域)等要素。目前国内主要依据《钢结构工程施工质量验收规范》(GB50205)、《焊缝无损检测技术规范》(GB/T11345)等标准执行等级划分。

Q2:钢结构探伤等级具体分为哪几级?

国内标准通常将钢结构焊缝探伤等级划分为四个级别(I、II、III、IV级)或对应的一、二、三级焊缝。具体分级如下:

- I级焊缝(一级焊缝):最高质量等级,要求焊缝内部无任何危险缺陷,探伤比例必须达到100%。适用于直接承受动力荷载的重级工作制吊车梁、抗震设防烈度8度及以上地区的重要结构等关键部位。例如对设计要求BI级的焊缝,必须采用100%超声波探伤。

- II级焊缝(二级焊缝):较高质量等级,允许存在少量微小缺陷,但缺陷尺寸和数量需严格控制在标准允许范围内。探伤比例约为20%,适用于一般承受动力荷载的结构或静载下的重要连接。

- III级焊缝(三级焊缝):普通质量等级,缺陷限制相对宽松,适用于非主要受力构件或次要连接。

- IV级焊缝:不合格焊缝,缺陷超出允许范围,必须进行返修处理。

Q3:不同探伤等级对应的检测方法和标准有何区别?

各探伤等级对应不同的检测方法组合与验收标准:

- 超声波探伤(UT):依据JB/T10559标准,检测频率多为2-5MHz,能精准发现焊缝内部如气孔、夹渣等体积型缺陷。对厚度8-400mm钢材,划分A/B/C三级检验等级对应不同质量要求。一级焊缝必须采用全焊缝扫查。

- 磁粉探伤(MT):按照GB/T15822标准执行,采用连续法施加磁粉,灵敏度不低于20/100,可有效检测铁磁性材料焊缝表面和近表面缺陷。采用A型灵敏度试片,人工槽深度15-60μm。

- 射线探伤(RT):遵循GB/T3323标准,射线源通常选用铱192或钴60,能清晰显示焊缝内部的未焊透、未熔合等平面型缺陷。

- 渗透探伤(PT):依据GB/T9443标准,采用水洗型渗透剂,清洗时间控制在1-3分钟,能检测非多孔性金属材料焊缝表面开口缺陷。

Q4:各级焊缝的合格标准具体有哪些指标?

各级焊缝的合格标准主要通过以下指标进行判定:

- 缺陷尺寸限制:I级焊缝不允许有任何裂纹;II级焊缝单个气孔直径不超过母材厚度的10%且不大于2mm;III级焊缝允许存在一定尺寸的孤立缺陷。

- 缺陷数量限制:在任意评定框内,I级焊缝缺陷总面积不超过评定框面积的2%;II级不超过4%;III级不超过6%。

- 缺陷间距要求:相邻缺陷间距应大于较大缺陷长度的5倍,否则需合并计算。

- 特殊缺陷处理:任何等级的焊缝一旦发现裂纹类缺陷,直接判定为不合格。例如超声波探伤中,若缺陷反射波高达定量线以上,则需根据缺陷长度和波高综合评定等级。

Q5:探伤等级如何影响钢结构的安全性能?

探伤等级与钢结构安全性能直接相关,具体表现在:

- 承载力影响:I级焊缝能保证连接强度达到母材的95%以上,而III级焊缝可能使连接强度下降至母材的70%-80%。例如某工程核算显示,虽然施工偏差超出规范,但因安全储备较大,构件承载力仍满足要求。

- 疲劳性能:直接承受动力荷载的结构中,I级焊缝的疲劳寿命可达III级焊缝的3倍以上。

- 抗震性能:在抗震设防区域,I级焊缝能有效抵抗地震作用下的循环荷载,防止脆性断裂。

Q6:选择探伤等级时应考虑哪些因素?

确定探伤等级需综合考虑以下因素:

- 结构重要性:根据《建筑结构可靠性设计统一标准》,安全等级为一级的建筑,其关键焊缝应采用I级探伤标准。

- 荷载特性:承受动力荷载或冲击荷载的焊缝应提高探伤等级。例如重级工作制吊车梁的对接焊缝必须为I级。

- 材料厚度:厚度大于40mm的钢材,因焊接残余应力较大,通常需提高探伤等级。

- 使用环境:在腐蚀环境、低温环境或高温环境下工作的钢结构,应适当提高探伤等级要求。

Q7:探伤比例与探伤等级有什么关系?

探伤比例是探伤等级的核心指标之一:

- I级焊缝:探伤比例需达到100%,即全数探伤。计数方法按每条焊缝计算百分比,探伤长度不小于200mm。

- II级焊缝:探伤比例约为20%。对现场安装焊缝,按同一类型、同一施焊条件的焊缝条数计算百分比,探伤长度不小于200mm且不少于1条焊缝。

- 特殊情况:对于跨度超过40m且建筑安全等级为一级的网架结构,其高强度螺栓必须进行表面硬度检测。

Q8:发现不合格焊缝应如何处理?

当探伤发现不合格焊缝时,应按以下流程处理:

- 缺陷定位:使用超声波探伤精确确定缺陷位置、深度和尺寸。探伤人员需取得国家认可的资格证书,如超声探伤II级及以上资格。

- 返修措施:采用碳弧气刨或砂轮打磨清除缺陷,补焊后需重新探伤直至合格。例如典型案例中建议,对所有查出的不合格焊接部位予以返修。

- 记录保存:探伤记录需保存至少该钢结构工程的设计使用年限,以便后续查阅和追溯。

Q9:钢结构探伤实施时机有哪些要求?

探伤时机对检测结果的准确性至关重要:

- 常规时机:焊接完成后需等焊缝冷却到环境温度后24小时再进行探伤,防止因焊缝温度影响探伤结果准确性。

- 特殊情形:遇有工程质量争议、安全事故、停工后恢复建设等情况时,必须进行专项检测。

- 环境条件:渗透检测环境温度宜在10℃-50℃范围内,超出此范围需进行灵敏度对比试验。

Q10:当前钢结构探伤技术有哪些新发展趋势?

钢结构探伤技术正朝着智能化、数字化方向发展:

-

自动化检测:采用爬行机器人携带超声探头进行大范围自动扫查,提高检测效率和一致性。

-

数字成像:射线数字成像(DR)技术逐步替代传统胶片法,实现图像实时传输和数字化存储。

-

多技术融合:将超声相控阵、TOFD等先进技术与常规超声检测结合,提升缺陷识别和定量精度。

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论