一、钢材原材料取样有何具体要求?

取样批次划分:同牌号、同规格、同炉号、同交货状态的钢材,每60吨为一批(不足60吨按一批计)。例如,某厂房项目使用了Q355B型号的H型钢,共进货120吨,按标准需划分为两个独立批次进行取样检测。

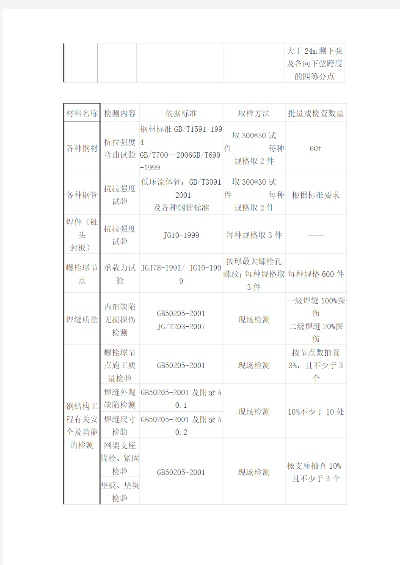

取样项目与数量:

- 力学性能试样:每批取2个拉伸试样、2个弯曲试样。若设计有冲击韧性要求,还需取2个冲击试样。试样应从钢材端部或中部截取,严格避开焊缝、拼接等应力集中区域,确保试样完全代表母材性能。

- 化学成分分析:每批取1个试样,采用光谱分析或化学分析法,重点检测碳、硫、磷等关键元素含量是否符合牌号要求。

特殊情形处理:对进口钢材、钢材混批、板厚≥40mm且设计有Z向性能要求的厚板,必须进行化学成分和力学性能复验。特别是建筑结构安全等级为一级的大跨度钢结构主要受力构件,其取样要求更为严格。

二、抗滑移试件取样需要注意哪些关键点?

试件与工程实际一致性:抗滑移试件的钢板必须与实际工程节点板完全一致,包括厚度、材质、表面处理方式。曾有工程因试件钢板比实际节点板薄了2mm,导致检测结果无效,不得不重新取样,严重耽误工期。

取样数量计算:每2000个高强度螺栓连接节点需取一组试件(一组3个)。当节点数不足2000时,仍需取一组作为最低要求。若工程采用多种表面处理工艺(如抛丸与喷砂),因粗糙度不同会影响抗滑移系数,需分别取样。

试件制作精度:试件尺寸通常为长200mm×宽100mm,拼接板长度需满足螺栓中心距加两边各30mm的要求。切割后必须打磨毛边,确保边缘光滑,避免夹具夹不紧导致数据偏差。

三、焊接接头取样标准如何执行?

取样时机:焊缝完成24小时后,经外观检查合格方可进行取样或现场探伤。

无损检测取样:

- 超声波探伤试样:适用于检测焊缝内部气孔、夹渣、未熔合等缺陷。

- 磁粉探伤试样:主要用于表面及近表面裂纹检测,特别适用于角焊缝。

- 射线探伤试样:针对重要对接焊缝的内部缺陷检测。

取样代表性原则:取样位置应覆盖不同焊接工艺、焊工和施工阶段,确保样本能全面反映工程实际质量。

四、高强度螺栓连接副取样有哪些特殊要求?

批次定义:基于性能等级、材料、炉号、螺纹规格、长度、机械加工、热处理及表面处理工艺的同一性。

取样数量:每3000套为一批(不足3000套按一批计),每种规格及批次取8套送检。

保管与状态要求:送检螺栓必须保持出厂状态(出厂后3个月内),表面清洁且螺纹无损伤。

五、防火涂料涂层取样方法是什么?

涂层厚度检测:

- 薄型防火涂料:采用涂层厚度测定仪,依据《钢结构防火涂料应用技术规程》CECS24进行量测。

- 厚型防火涂料:使用测针和钢尺检测,遵循CECS24和GB50205标准。

附着力测试:采用拉拔法,直接在涂装完成的构件上取样测试。

六、网架结构取样有何特别规定?

节点承载力试样:依据《网架结构工程质量检验评定标准》JGJ78执行。

杆件检测试样:

- 壁厚检测:使用超声测厚仪,检测前需清除饰面层。

- 不平直度检测:采用拉线法,不平直度不得超过杆件长度的千分之一。

挠度检测:采用激光测距仪或水准仪,每半跨范围内测点不少于3个,跨中必须设置测点。

七、取样工作的基础准备包括哪些内容?

技术文件准备:必须携带现行国家标准(如GB50205)、设计图纸和施工方案,明确取样数量、检测项目及合格指标。

工具准备要求:

- 切割机配备专用切割片

- 游标卡尺、千分尺用于尺寸测量

- 磁性测厚仪用于涂层检测

- 扭矩扳手用于螺栓检测

所有工具需经计量校准且在有效期内。

人员资质要求:取样人员需持有材料检测或钢结构施工相关岗位证书,熟悉取样规范与安全操作要求。见证人员(监理或建设单位代表)必须全程监督,确保样本真实性与代表性。

八、工程规模如何影响取样数量?

按工程量分级:

- 大型工程(如2万平米以上厂房):按每2000节点一组的标准系统取样。

- 中型工程:不足2000节点仍按一组取样,确保最低样本量。

- 多工艺工程:不同表面处理工艺需分别取样,覆盖所有工艺类型。

取样频率调整:对于特大型或结构特别复杂的工程,可适当增加取样频率,特别是在关键受力部位和施工质量控制点。

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论