一、钢结构为何必须进行探伤检测?

钢结构主要通过焊接实现构件连接,而焊缝质量直接影响结构承载能力。在焊接过程中,受材料特性、工艺参数及操作水平影响,焊缝区域容易出现内部缺陷,这些缺陷肉眼无法直接观测,却会显著降低焊缝强度,给整体结构带来安全隐患。因此,《钢结构工程施工质量验收标准》(GB50205)明确规定重要焊缝必须进行无损探伤检测。

二、钢结构焊缝常见缺陷类型有哪些?

1.裂纹

裂纹分为热裂纹与冷裂纹两种,是钢结构焊接过程中或焊后出现在焊接材料与热影响区的局部破裂缝隙。其产生往往与焊缝中存在低熔点共晶体有关,这种缺陷对钢结构危害最为严重。

2.气孔

气孔是因金属吸收过多气体或焊接过程中产生气体而形成的空穴,常呈现椭圆形或球形,外实中空。环境条件、工艺技术及材料缺陷都可能导致气孔形成。

3.夹渣

夹渣是焊缝中存在的熔渣或其他非金属夹杂物,通常以条状或点状分布。坡口不洁、层间清渣不彻底、焊接电流过小或速度过快都易产生此类缺陷。

4.未熔合与未焊透

未熔合指焊接时两层金属未能融合在一起;未焊透则是焊接材料与被焊材料未能完全熔合,虽存在连接却未达到设计要求。这些内部缺陷会显著降低焊缝性能。

三、主要探伤检测方法及适用条件

1.超声波探伤(UT)

超声波探伤是目前应用最广泛的钢结构焊缝内部缺陷检测方法。其原理是利用高频声波在材料中传播时遇到缺陷会产生反射的特性来识别缺陷。该方法特别适用于检测气孔、夹渣、未熔合等内部缺陷,检测过程需遵循《钢结构超声波探伤及质量分级法》(JG/T203)的规定。

2.磁粉探伤(MT)

磁粉探伤主要用于表面及近表面裂纹检测,特别适用于角焊缝的质量评估。通过在被检工件表面施加磁场,利用缺陷处磁粉聚集现象直观显示缺陷位置。

3.射线探伤(RT)

射线探伤通过对重要对接焊缝进行内部缺陷检测,能提供直观的缺陷影像记录。但其设备成本较高且存在辐射安全问题,需严格管控。

四、探伤检测标准与质量分级要求

1.质量标准依据

钢结构探伤主要依据《钢结构焊接规范》(GB50661)、《焊缝无损检测技术规范》(GB/T11345)等国家标准。不同工程应根据设计要求确定相应的探伤标准和合格等级。

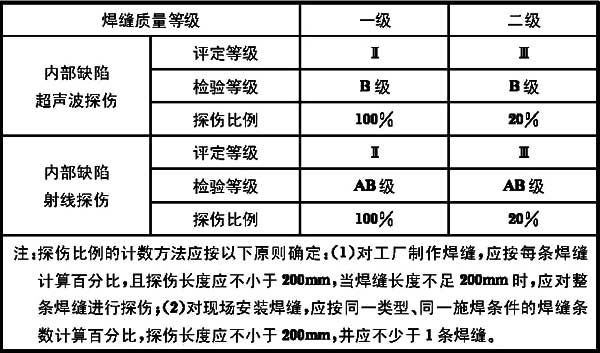

2.验收等级划分

焊缝质量等级通常分为Ⅰ、Ⅱ、Ⅲ三级,其中Ⅰ级要求最高,适用于特别重要的结构节点。如设计无特定要求,一般对接焊缝应达到《钢结构工程施工质量验收标准》(GB50205)规定的二级质量标准。

以国家体育场“鸟巢”工程为例,其钢结构与混凝土看台上部结构完全脱开,对焊缝质量提出极高要求,需按照设计要求的BⅠ级进行100%探伤检测。

五、探伤检测实施要点与技术要求

1.检测前的准备工作

检测前需清除焊缝两侧的飞溅物、氧化物等影响检测结果的杂质。检测人员必须持有相应资质证书,并熟悉检测标准与工艺要求。

2.检测比例确定

依据《钢结构工程施工质量验收标准》(GB50205)规定,不同安全等级的结构需采用不同的探伤比例。对于安全等级为一级且跨度超过40m的网架结构,其高强度螺栓必须进行表面硬度检测。

3.结果评定与处理

检测发现不合格焊缝时,应按规定进行扩检,并对确认的缺陷部位进行返修。返修后需重新进行探伤检测,直至符合标准要求。

六、特殊节点的检测要求

1.焊接球节点检测

网架结构的焊接球节点需进行焊缝检验和承载力检验。焊缝检验采用超声波检测内部缺陷,承载力检验则需按设计采用的钢管与焊接球焊接成试件,进行轴心受拉和受压测试。

2.螺栓球节点检测

螺栓球节点需进行表面检查和螺栓孔抗拉强度检验。表面检查需确保无过烧、裂纹等缺陷,抗拉强度检验以螺栓螺纹被剪断时的荷载作为限承载力值。

七、探伤检测的局限性与发展趋势

现有探伤技术虽已成熟,但仍存在一定局限性,如超声波探伤对操作人员经验依赖较高,射线探伤有安全防护要求等。随着技术进步,数字化、自动化探伤设备正逐步推广应用,有望提高检测精度与效率。

随着国民经济高速发展,钢结构应用范围不断扩大,只有对产品质量进行严格技术监督和管理,才能确保其安全运行。建设工程检测鉴定必须坚持“技术先进、经济合理、安全适用、确保质量”的原则。

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论