钢结构在现代建筑中扮演着至关重要的角色,但其质量和安全直接关系到建筑物的稳定性和使用寿命。国家标准GB/T50621-2010《钢结构现场检测技术标准》系统规定了现场检测的技术要求与质量评定方法。为帮助相关从业人员系统理解标准要求,本文以问答形式对关键检测项目进行梳理。

一、钢结构现场检测包含哪些核心项目?

现场检测项目覆盖从材料到安装的全过程,主要包括以下几类:

外观质量检测:包括钢板表面的裂纹、折叠、夹层、分层、夹渣、锈蚀、麻点、划伤等缺陷,以及焊缝外观质量、焊脚尺寸等。检测时应确保眼睛与被检工件表面距离不大于600mm,视线夹角不小于30°,并满足相应的照明亮度要求。

焊缝质量检测:此项是检测的重中之重。

表面缺陷:采用磁粉检测探测铁磁性材料焊缝表面或近表面缺陷;采用渗透检测探测焊缝表面开口性缺陷。

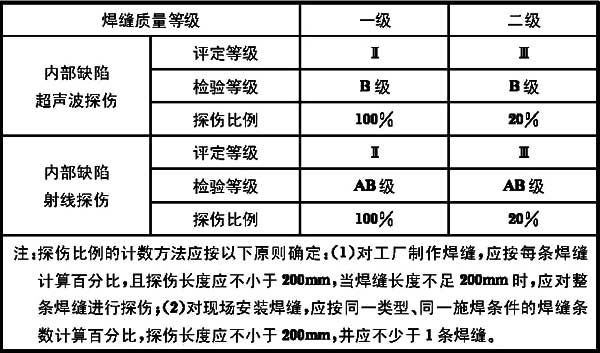

内部缺陷:采用超声波检测焊缝内部的质量问题,该方法适用于母材厚度不小于8mm的碳素结构钢和低合金高强度结构钢对接全熔透焊缝。

连接节点检测:对高强度螺栓终拧扭矩进行检测,合格标准通常要求外露丝扣为2-3扣。

涂层检测:包括防腐涂层厚度和防火涂层厚度的检测,以确保其满足设计要求。

钢材厚度检测:验证钢材的实际厚度是否符合设计规定。

二、检测环境与设备有何具体要求?

检测结果的准确性高度依赖于规范的检测环境和可靠的检测设备。

环境要求:检测工作易受复杂施工现场的干扰。例如,磁粉检测前需清除焊缝两侧20mm范围的附着物;渗透检测则要求环境及被检部位温度宜在10℃至50℃范围内。

设备要求:必须选择具有国家认证的设备,并在使用前进行检查和校准。例如,超声波检测的工作频率通常在2-5MHz,磁粉检测中非荧光磁粉的浓度需控制在10-25g/L。设备的定期维护和保养也至关重要。

三、如何评定检测结果是否合格?

质量判定需严格遵循标准中的规定。

缺陷等级的判定:超声波检测根据检验要求划分A/B/C三级检验等级,其检验结果对应的质量等级需满足设计文件的要求。对于裂纹类缺陷,标准明确规定应直接判定为不合格。

抽样与复检规则:当进行抽样检测时,必须执行标准中规定的最小样本容量。对于经过返修的部位,必须在最终的检测报告中明确标注,并进行复检。

四、检测人员需要具备何种资质?

现场检测的执行最终依赖于专业的技术人员。只有具备扎实的专业知识和丰富的实践经验的人员,才能准确操作设备、判别检测结果。探伤人员在执行超声波检测前,还必须充分了解工件的材质、结构、厚度、焊接方法等实际情况,这是做出正确判断的基础。

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论