一、底片缺陷的分类体系

无损检测底片缺陷通常分为内部缺陷与外部缺陷两大类型。内部缺陷主要包括气孔、裂纹、未熔合、未焊透、夹杂物等;外部缺陷则集中于咬边、成形不良等工艺问题。这种分类方式有助于检测人员快速定位问题范畴,为后续评级奠定基础。

二、内部缺陷详解

1.

气孔缺陷群

气孔根据形态可分为圆形气孔、密集型气孔和链形气孔。其中圆形气孔直径通常小于3mm,若呈分散分布且符合数量标准,可能不影响一级片评定;密集型气孔指在较小区域内聚集多个气孔,会显著降低结构承压能力。

2.

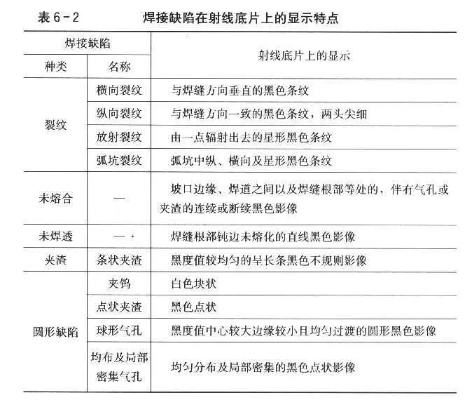

裂纹类缺陷

裂纹在底片上呈现为曲折状黑线,边缘清晰且带有分枝特征。由于其尖端易产生应力集中,在任何评级标准中均被列为不可接受的严重缺陷。

3.

未熔合与未焊透

未熔合表现为层间明显的细线状阴影,而未焊透则在焊缝根部形成连贯的直线状影像。这类缺陷会直接削弱连接强度,在重要结构中需严格管控。

4.

夹杂物缺陷

包括夹渣和夹钨两种情况。夹渣呈现为形状不规则的深色块状影像,边界模糊;夹钨则因对射线吸收率差异显示为亮白色斑点。

三、外部缺陷表征

1.

咬边问题

在焊缝与母材交界处形成的凹陷阴影,多因焊接电流过大或运条不当所致。虽属外部缺陷,但深度超标会引发应力集中。

2.

成形不良系列

包含焊缝余高过低、宽窄不均等情况。这类缺陷虽不直接涉及内部质量,但会影响结构疲劳寿命。

四、缺陷评定标准

1.

一级片准入条件

绝对禁止存在裂纹、未熔合、未焊透及条形缺陷。以厚度10mm管道为例,允许存在单个1mm以内的气孔,但夹杂物总数不得超过标准限定。

2.

二级片容错范围

在保证无裂纹类致命缺陷的前提下,允许存在限定尺寸的个别气孔或夹杂物。例如2-3个缺陷累计长度不超过3mm时仍可通过评定。

3.

厚度补偿机制

随着构件厚度增加,缺陷数量与尺寸的容许范围会相应放宽。这种动态调整机制体现了标准制定的科学性。

五、检测技术协同应用

现代无损检测已形成多技术互补体系:射线检测对体积型缺陷敏感,超声波检测更适合发现面状缺陷,磁粉与渗透检测则专攻表面问题。在实际工程中,常采用“射线+超声”双检模式确保重要结构质量。

六、缺陷预防与工艺优化

统计显示,30%-40%的锻件缺陷源于工艺参数不当。通过将底片缺陷特征反馈至制造环节,可针对性调整焊接电流、预热温度等参数,从源头降低缺陷发生率。

七、行业发展趋势

随着数字射线技术普及,底片缺陷识别正从传统人工判读向“人工智能+专家系统”转型。新型成像算法已能自动标记疑似缺陷区域,大幅提升检测效率。

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论