1.无损检测在焊接质量控制中扮演什么角色?

无损检测是焊接质量控制的“把关人”,通过非破坏性手段精准识别焊缝内部缺陷。现代工业中,从桥梁、压力容器到航天器,焊接质量直接关乎结构安全与使用寿命,微小的焊接缺陷在极端工况下可能引发灾难性后果。该技术利用射线、超声、磁粉等方法深入探查焊缝,提前消除隐患,成为工业安全不可或缺的环节。

2.焊缝无损检测的核心技术指标有哪些?

检测灵敏度:决定技术发现细微缺陷的能力,是评估方法有效性的首要指标。例如,渗透检测与超声检测对裂纹的检出率较高,而射线检测相对偏低。

尺寸测量误差:影响缺陷严重程度判断的关键因素。现代衍射超声波技术(TOFD)可将缺陷高度误差控制在1mm内,交流电位差(ACPD)等技术测量表面裂纹深度时精度达±0.5mm。

检测速度:直接关联生产效率,依赖于缺陷信号的快速提取与评定能力,新技术持续推动检测效率提升。

3.国内焊缝无损检测主要标准有哪些?

我国已建立多层次标准体系:

- 基础标准:GB/T14693规范焊缝无损检测符号,确保技术文件统一性。

- 方法标准:GB/T3323针对金属熔化焊接接头射线照相,GB/T11345规定钢焊缝手工超声波探伤方法,JB/T6061覆盖磁粉检验流程。

- 行业标准:NB/T47013专用于承压设备,TB/T1558聚焦对接焊缝超声波探伤。这些标准共同构建了焊缝质量评价的完整框架。

4.国际标准与国内标准如何衔接?

随着全球化合作深化,标准对比成为供需双方关注焦点。ISO5817针对钢、镍、钛等合金熔化焊接头质量分级,ISO17640规范超声波检测技术,与国内GB/T11345形成互补。在铝合金焊接等新兴领域,因国内标准尚不完善,常直接采用ISO10042等国际标准,推动国内技术研究与实践应用同步发展。

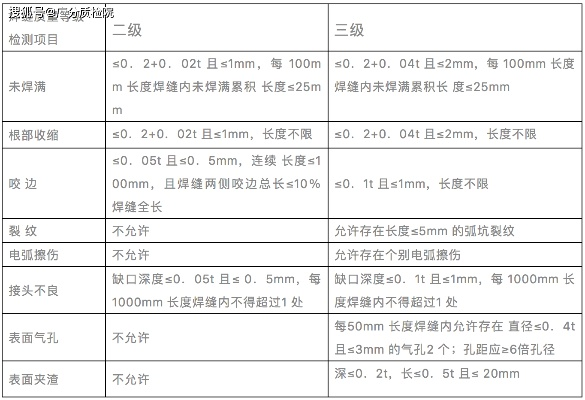

5.不同结构焊缝的质量等级如何划分?

根据结构重要性、荷载特性等因素,质量等级严格区分:

- 疲劳计算构件:横向对接焊缝受拉时需达到一级,受压时可为二级;纵向对接焊缝统一要求二级。

- 非疲劳构件:要求与母材等强的对接焊缝受拉时不低于二级,受压时宜为二级。

- 特殊场景:重级工作制吊车梁的T形接头焊缝必须焊透,质量等级不应低于二级。等级划分体现风险分级管控理念。

6.外观检查的具体要求是什么?

外观检查以目测为主,辅以5倍放大镜排查裂纹,尺寸测量需借助量具卡规。具体缺陷限值包括:

- 咬边:深度≤0.5mm,总长度板状件不超过焊缝有效长度10%,管状件不超过20%。

- 未焊透:深度≤板厚15%且≤1.5mm,总长度≤焊缝有效长度10%。

- 背面凹坑:板厚≤6mm时深度≤25%板厚且≤1mm,板厚>6mm时深度≤20%板厚且≤2mm。此外,焊缝表面严禁存在裂纹、未融合等致命缺陷。

7.超声检测新技术有哪些突破?

GB/T41655—2022首次系统规范焊接复合覆层超声检测技术,填补国内空白。该标准明确:

- 探头选择:推荐频率2~6MHz,纵波双晶斜探头折射角宜为65°至80°。

- 聚焦技术:双晶聚焦探头通过控制收发焦点覆盖覆层与基材界面,焦区深度适配不同覆层厚度。这些创新提升了对平面型与体积型不连续的检出精度。

8.超期服役设备如何通过检测保障安全?

压力容器等设备设计寿命有限,但超期服役现象普遍,依赖无损检测评估剩余安全性能。通过定期检测与局部维修,可延长设备使用周期,但需克服重型设备检测技术困难,开发适应恶劣环境的专用设备。现代检测技术为此提供关键支撑,例如高能射线探测材料碲锌镉多晶的应用,通过严格化学成分与内部质量要求提升探测可靠性。

9.未来无损检测技术面临哪些挑战?

行业发展趋势要求检测技术向更高精度、更快速度演进:

-

材料创新:铝合金等轻量化材料普及催生新标准需求,国内外差距驱动技术升级。

-

集成化需求:如架桥机等大型设备需结合通用技术条件(GB/T26470)与专项检测标准,实现全生命周期质量管理。持续研发高速焊接产品检测方法、智能化诊断系统将成为行业突破重点。

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论