一、核心概念界定

1.1GC2管道的定义与范围

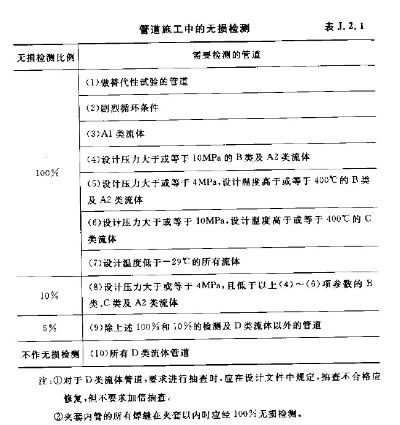

GC2级管道属于工业金属压力管道中的重要类别,依据《压力管道安全技术监察规程-工业管道》TSGD0001划分,其覆盖输送非可燃、无毒介质且设计参数特定的工况,是石化、化工等领域应用最广泛的管道等级之一。与GC1级管道输送剧毒、可燃介质或GC3级管道的低压工况不同,GC2管道在风险等级、检测要求上具有独特的平衡性——既不需要像GC1级实施接近100%的检测比例,也不像GC3级可能完全免除无损检测,其检测比例通常在20%-50%区间浮动。

1.2无损检测比例的本质含义

无损检测比例指在管道焊接接头中抽取进行无损检测的数量占总焊接接头数量的百分比。这一比例并非简单的数值选择,而是基于管道失效风险、介质特性、设计参数的综合决策。例如对公称压力大于PN50的碳钢管道或公称压力大于PN110的奥氏体不锈钢管道,其检测比例需根据材料类别和压力参数进行针对性调整。

二、标准规范体系解析

2.1主导标准及其层级关系

当前GC2管道检测比例主要依据GB/T20801《压力管道设计规范工业管道》建立的检查等级体系,该标准在压力管道国家标准体系中具有较高地位。配套使用的GB50235《工业金属管道工程施工规范》和GB50184《工业金属管道工程施工质量验收规范》构成施工阶段的核心依据,而SH3501(石油化工体系)与HG20225(化工体系)则为行业特异性应用提供补充。

2.2检查等级判定逻辑

GB/T20801将压力管道检查等级划分为Ⅰ至Ⅴ级,其中GC2管道主要对应Ⅱ级和Ⅲ级检查要求:

- Ⅱ级检查:适用于公称压力大于PN50的碳钢(要求冲击试验)管道、公称压力大于PN110的奥氏体不锈钢管道等情形,通常要求20%无损检测比例

- Ⅲ级检查:适用于公称压力PN50及以下的碳钢管道等低风险场景,检测比例可适当降低但需保持必要抽查频率

2.3焊工覆盖原则的特殊要求

检测比例的执行必须遵循“焊工覆盖”基本原则,即抽样检测应包含每个参加产品焊接的焊工或焊接操作工所焊的焊接接头。具体实施中,固定焊的环向对接接头抽样检测比例应不少于检测数量的40%,且在选择被检焊接接头时应在最大范围内包括与纵向焊接接头的交叉点。这一要求确保了对焊接质量的全面评估,避免因个别焊工技术问题导致的系统性风险。

三、检测比例确定方法

3.1参数化判定流程

GC2管道检测比例的确立需经过系统的参数评估:

1.

介质特性识别:确认管道输送介质为非可燃、无毒类别

2.

设计参数核对:校验设计压力、温度是否在GC2级限定范围内

3.

材料类型确认:区分碳钢、奥氏体不锈钢、铝合金等不同材质的检测要求差异

4.

工况环境评估:考量腐蚀环境、循环载荷、振动影响等使用条件

5.

标准符合性验证:确保最终确定的检测比例满足对应检查等级的底线要求

3.2典型场景下的比例选择

- 常规碳钢管道(公称压力≤PN50):适用Ⅲ级检查,检测比例建议10%-20%

- 高压碳钢管道(公称压力>PN50):适用Ⅱ级检查,检测比例不低于20%

- 不锈钢管道系统:依据压力参数选择Ⅱ级或Ⅲ级检查,对关键振动部位适当提高比例

- 低温工况管道:即使符合GC2级定义,也应考虑材料韧性要求而采用较高检测比例

四、现场执行关键要点

4.1抽样策略制定

实施检测比例时需采用科学的抽样方法:

1.

均匀分布原则:检测接头应沿管道长度均匀分布,避免集中在某一区段

2.

风险聚焦原则:对三通、弯头、大小头等应力集中区域适当增加抽样密度

3.

随机性保障:采用随机数表或计算机随机生成方式确定检测位置,减少人为选择偏差

4.2检测时机与流程衔接

无损检测比例的执行必须与施工流程紧密配合:

- 检测时机:应在热处理前完成检测,以便对不合格接头进行返修

- 重复检测:对返修后的焊接接头必须进行100%无损检测,而非计入原定比例

- 工序衔接:检测结果合格后方可进行管道防腐、保温等后续工序

五、常见问题与对策

5.1检测比例执行误区

实践中常见的误区包括:

- “替代性检测”错误:试图用超声波检测完全替代射线检测,忽视标准对关键部位射线检测的强制要求

- “比例平均化”陷阱:将检测比例简单理解为在所有焊工中平均分配检测数量,而忽视了对每个焊工的质量覆盖要求

- “固定口偏向”问题:过度检测固定口而忽视活动口的质量监控,实际上活动口因现场条件限制更易出现质量问题

5.2特殊情况处理方案

1.

小口径薄壁管道(Φ89以下):以射线探伤为主,因超声波检测在薄壁管道中判伤难度较大

2.

角焊缝检测:应采用磁粉或渗透探伤等表面检测方法,而非沿用对接接头的检测比例

3.

返修接头管理:所有返修接头不计入原检测比例,必须实施100%独立检测

六、技术发展与标准演进

6.1新兴检测技术的影响

随着检测技术进步,自动化超声检测、相控阵技术等新型方法正逐步应用于GC2管道检测。这些技术虽然能提高检测效率和可靠性,但现行标准体系尚未完全涵盖其应用规范,实践中需通过工艺评定验证其等效性。管道爬行机器人等视觉检测设备也为特定工况提供了新的检测途径。

6.2标准修订趋势分析

基于TSGD0001新版征求意见稿和各省份实施细则的出台,GC2管道检测比例的规定呈现以下趋势:

- 风险分级精细化:基于管道失效后果和可能性建立更细致的分级体系

- 检测方法多元化:认可多种检测技术的组合应用,如采用超声波检测时配合20%射线复检

- 过程管控强化:强调从检测计划制定到实施的全过程规范化管理

GC2管道无损检测比例的科学确定与严格执行,是确保压力管道安全运行的关键环节。工程实践中需深入理解标准规范的技术逻辑,结合具体项目特点制定合理的检测方案,并通过规范的现场执行与记录,构建完整的质量控制链条。

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论