一、基础概念篇

Q1:PAUT无损检测的基本定义是什么?

PAUT(相控阵超声检测)是一种通过控制多个晶片发射超声波的时序和相位,实现声束偏转、聚焦和扫描的先进无损检测技术。与传统超声波检测单晶片固定声束不同,PAUT通过电子系统调控阵列探头,实现对检测区域的动态扇形扫描,从而获取更全面的构件内部数据。

Q2:PAUT技术与常规超声检测有何本质区别?

核心差异在于声束控制能力:PAUT采用多晶片阵列探头,通过计算机控制各晶片发射延迟时间,形成可调节的声束角度和焦点深度。相比之下,常规超声检测依赖单一晶片机械移动,检测效率和数据维度均受限。

二、技术原理篇

Q3:PAUT系统如何实现声束偏转与聚焦?

其物理原理基于惠更斯波动理论:

- 偏转控制:通过调整相邻晶片发射时间差,改变波前传播方向,实现0-80°范围内的声束偏转

- 聚焦机制:计算各晶片至焦点的声程差,通过延迟发射使声波同时到达焦点区域

- 扫描模式:支持线性扫描(电子平移)、扇形扫描(角度扫查)及动态深度聚焦三种扫描方式。

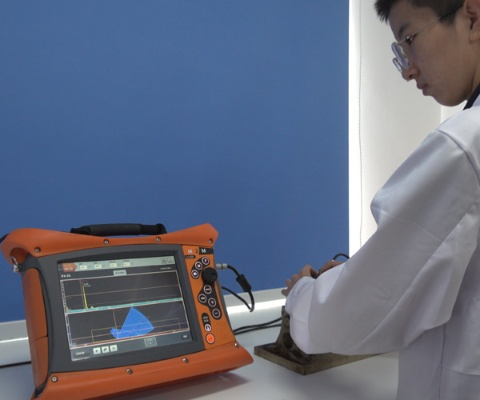

Q4:PAUT检测需要哪些关键设备组件?

完整系统包含:

1.相控阵探头(通常含16-256个独立晶片)

2.多通道脉冲发射/接收单元

3.实时成像处理计算机

4.编码器定位系统

5.专业分析软件(具备S扫描、B扫描、C扫描显示功能)。

三、应用实践篇

Q5:PAUT在建筑工程中主要检测哪些缺陷类型?

- 焊缝质量评估:识别未熔合、气孔、裂纹等典型焊接缺陷

- 混凝土结构检测:探测钢筋分布、灌浆密实度及内部孔洞

- 钢结构腐蚀厚度测绘

- 复合材料分层检测

- 预应力管道灌浆饱满度验证。

Q6:PAUT在桥梁检测中的具体实施方案是什么?

以跨江大桥钢箱梁检测为例:

1.

前期准备:根据设计图纸确定关键检测区域(如纵向焊缝、隔板焊缝)

2.

参数设置:采用5MHz、32晶片探头,设置45°-70°扇形扫描范围

3.

数据采集:使用编码器控制探头移动速度≤50mm/s,确保扫描密度

4.

结果分析:通过S扫描图像识别缺陷特征,结合B扫描进行深度定位。

Q7:PAUT如何提升复杂结构检测效率?

案例显示:在管节点焊缝检测中,PAUT仅需单次线性扫查即可覆盖整个焊缝截面,检测耗时较常规超声减少60%,且能生成3D可视化数据模型。

四、优势分析篇

Q8:PAUT相比传统检测方法的核心优势有哪些?

- 检测精度提升:可识别0.5mm级微小缺陷

- 数据可视化增强:实时生成彩色编码图像,直观显示缺陷形态

- 适应性更强:对不规则构件(如弯管、角焊缝)具备更好检测效果

- 数据可追溯:完整保存原始A扫描数据,支持后续重新分析。

Q9:PAUT在质量追溯方面有何独特价值?

所有检测数据均实现数字化存储,包括:

- 原始射频波形数据

- 探头位置坐标信息

- 扫描参数配置

- 后期可进行历史数据对比分析,为结构寿命预测提供依据。

五、技术挑战篇

Q10:PAUT技术当前面临哪些应用瓶颈?

1.

设备成本高昂:相控阵仪器价格是常规超声设备的3-5倍

2.

操作人员要求高:需同时掌握超声物理、电子学和信号处理知识

3.

标准体系待完善:部分特殊构件缺乏统一的验收标准

4.

信号解释复杂性:多种显示模式(A/B/C/S扫描)需要专业解读能力。

Q11:环境因素对PAUT检测结果有何影响?

- 温度变化:影响声速,需进行实时补偿校准

- 表面状况:粗糙度直接影响耦合效果和信号质量

- 材料异性:各向异性材料(如复合材料)会导致声束畸变。

六、发展趋势篇

Q12:PAUT技术与人工智能如何结合?

最新研究方向包括:

- 深度学习算法自动识别缺陷类型

- 大数据分析预测结构剩余寿命

- 自动化检测机器人集成PAUT系统。

Q13:未来PAUT技术将在哪些领域取得突破?

1.

微型化设备:手持式PAUT仪器开发

2.

多技术融合:与导波、电磁超声联合检测

3.

云端数据平台:检测结果实时上传、远程专家会诊。

七、行业展望

随着《中国制造2025》战略推进,PAUT技术将在核电、航空航天、轨道交通等高端装备制造领域发挥更重要作用。预计到2030年,我国PAUT检测市场规模将达到45亿元,年复合增长率保持12%以上。建筑行业检测人员需持续学习新技术,掌握相控阵检测核心技能,为提升工程质量安全水平提供技术保障。

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论