一、设计环节常见问题分析

1.1净空与管线布置协调性问题

钢结构管廊跨越道路或铁路时,由于跨度较大常需采用桁架结构。管道专业条件通常仅提供管道底标高(即结构顶标高),若采用上弦支撑管道可能导致下弦离路面净空不足。根据相关规范要求,最小净空需满足《化工、石油化工管架、管墩设计规定》HG/T20670-2000的标准。当采用上弦支撑不满足净空要求时,可改为桁架下弦支撑管道;若仍无法满足,则必须要求管道专业调整管底标高。此问题需在设计阶段重点审查,否则后期整改将极其困难。

管线布置需严格遵循分区原则:天然气管道必须设置独立舱室,热力管道采用蒸汽介质时同样需要独立舱室。热力管道不得与电力电缆同舱布置,110kV及以上高压电缆不应与通信电缆同侧设置。给水管道与热力管道同侧布置时,给水管道应位于上方;污水管道纳入综合管廊时需采用管道排水方式,并布置在管廊底部。这些规定直接关系到管廊运行的安全性和维护便利性。

1.2垂直支撑布置合理性

垂直支撑承担着传递管廊水平外力的关键作用,设计不当会导致力传递路径过长、与管道碰撞或产生过大温度应力。最佳实践是将垂直支撑布置在水平推力较大位置(通常为大管道固定点处),缩短力传递路径;同时需考虑管道和设备布置,避免碰撞发生。垂直支撑应尽可能靠近管廊中部对称布置,以最大限度减小温度应力影响。

1.3荷载计算准确性

管道荷载传递与支撑位置密切相关,而非简单的面积分配。当管廊纵向柱距为6-9m时,较大直径管道可直接跨越而不依赖次梁支撑。若按主次梁跨距均分管道荷载,将导致主框架梁计算偏于危险。因此,设计要求管道专业必须明确大直径管道的具体支撑位置;对于小直径管道密集情况,也需提供荷载分布示意图。

二、施工图审查技术要点

2.1材料选择与验收标准

钢结构管廊所用钢材、配件及焊接材料必须具备产品合格证或复验报告,并符合设计要求及现行国家标准。材料进场时需严格核查:钢材表面或断面上不得存在裂纹、结疤、折叠、气泡、夹杂和分层等缺陷,表面麻点、锈蚀或划痕深度不得超过该钢材厚度负偏差值的1/2。材料储存需按种类、钢号、规格分类堆放,明确区分支柱、主梁、支梁、加强板等不同构件。

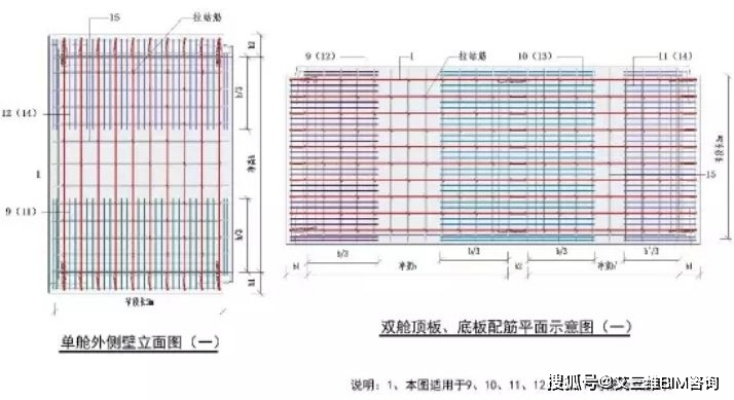

材料代用必须谨慎处理。按设计要求采购指定材质和规格的材料,如需代用,必须事先获得设计单位书面批准,确保替代材料性能不低于原设计标准。对于管廊主体结构,混凝土应采用C35级防水混凝土,抗渗等级不低于P6;垫层采用C15素混凝土;水泥需选用硅酸盐水泥或普通硅酸盐水泥,强度等级不低于42.5级;钢筋则采用HPB300、HRB400级。

2.2连接节点设计与构造要求

钢结构连接节点是力传递的关键部位,需特别注意节点刚度和强度匹配。节点设计应遵循"强节点弱构件"原则,确保节点承载力不低于连接构件的承载力。在节点审查中,需重点关注以下方面:

节点连接板厚度需满足力传递要求,避免因板厚不足导致应力集中。螺栓布置应合理,既要考虑安装可行性,又要保证受力均匀。焊接节点需明确焊缝等级和质量标准,特别是承受动荷载的重要节点,其焊缝质量等级不应低于二级。

对于矩形钢管混凝土柱,当边长大于等于2000mm时必须设置内隔板;当边长或分隔的封闭截面最小边长尺寸大于等于1500mm时,应在封闭截面中设置竖向加劲肋或钢筋笼。此构造要求旨在防止管壁受压屈曲,避免内填混凝土收缩对组合结构性能产生不利影响。

2.3防腐与防火设计

钢结构管廊防腐设计应根据环境条件和使用要求确定防腐年限及涂层体系。防腐处理前必须进行表面处理,达到规定的除锈等级。对于腐蚀性较强的工业环境,需采用重防腐涂料体系或热镀锌处理。

防火设计需满足规范要求的耐火极限,根据不同区域和功能确定防火保护方式及材料。综合管廊结构设计使用年限应为100年,这意味着防腐防火体系需具备相应的耐久性。型钢混凝土保护层厚度也需符合规范,柱型钢的混凝土保护层厚度不宜小于200mm,梁中型钢上下翼缘的混凝土保护层厚度不宜小于100mm。

三、施工质量检测关键环节

3.1预制与安装质量控制

钢构件预制需在专用平台上进行,配备半自动切割机、起重机械、电焊机、喷砂设备等必要设施。预制过程中需严格控制尺寸偏差,特别是连接孔位和接口尺寸,确保现场安装顺利进行。

安装过程中,钢结构吊装需采用专用吊具,避免损伤构件。安装顺序应科学合理,先主后次,先下后上,及时设置临时支撑确保稳定性。立柱安装后需立即校正垂直度,主梁安装后需检查标高和水平度,所有调整应在焊接前完成。

3.2焊接质量检验

焊接质量是钢结构管廊安全的关键。焊工必须持证上岗,焊接工艺需经过评定合格。焊缝外观检查要求表面均匀、无裂纹、无焊瘤、无弧坑裂纹、无电弧擦伤等缺陷。对于重要焊缝,还需进行无损检测,根据设计要求确定检测比例和合格标准。

3.3防变形措施

钢结构在施工过程中易因焊接、吊装等原因产生变形,需采取有效预防和矫正措施。对于大型构件,焊接时应采用对称焊接法,控制焊接热输入;对于已产生的变形,可采用机械矫正或加热矫正法,但加热温度需控制在允许范围内。

特别是矩形钢管混凝土柱在浇筑自密实混凝土时,15m流塑状态混凝土会对钢管外壁产生推力,长边易发生变形。施工时需验算此水平力的不利影响,通过设置竖向通长隔板分腔或增加水平加劲肋增强管壁面外刚度,有效防止施工造成变形。

四、维护阶段检测评估

4.1定期检测内容与方法

钢结构管廊投入使用后,需建立定期检测制度。检测内容应包括:构件变形、连接节点松动、涂层劣化、腐蚀状况等。检测方法可采用目视检查、测量工具检测、无损检测等多种手段结合。

重点检查部位包括:柱脚、节点连接区、焊接热影响区、腐蚀环境严重区域等。对于沿海地区或腐蚀性工业环境,应增加检测频次,特别关注隐蔽部位的腐蚀状况。

4.2安全性评估标准

根据检测结果,对钢结构管廊进行安全性评估。评估标准主要包括:承载力评估、变形评估、耐久性评估和使用功能评估。承载力评估需考虑材料性能劣化、截面损失等因素;变形评估需判断变形是否影响结构安全或管线运行。

当发现以下情况时需采取加固措施:主要受力构件截面腐蚀深度超过原厚度10%;节点连接出现严重松动或变形;主要构件出现明显弯曲变形;结构整体或局部出现失稳迹象等。

五、优化设计与成本控制

5.1结构体系优化策略

钢结构管廊优化设计应注重概念设计,从宏观层面控制结构安全。选择规则平面和立面方案,避免过大外挑和内收,防止应力突变和薄弱层形成。通过合理的结构布置、科学的计算论证和适度的构造措施,充分发挥材料性能,实现合理节约造价。

在刚度与延性之间寻求平衡至关重要。结构刚度过大不仅增加用钢量,还会降低延性,导致地震反应增大,抗震性能下降。适当减少刚度增加延性,既能提高抗震能力又能节约钢材。

5.2材料用量优化途径

剪力墙结构中,墙体钢筋占上部结构钢筋用量约60%,其中墙柱钢筋比例最高,约占上部钢筋用量40%左右。这是优化的重点领域,优化内容包括墙柱设置、截面尺寸、纵筋和箍筋配置等。墙柱纵筋直径12以上应尽量采用非绑扎搭接方式。

基础造价占结构造价比重最大,合理选择基础形式对整个工程成本控制具有决定性影响。一般而言,低层住宅优先考虑浅埋天然基础,多层住宅优先考虑沉降控制复合基础。

5.3抗浮稳定性保障

综合管廊结构设计需确保抗浮稳定性,抗力系数不低于1.05。在地下水位较高地区,抗浮设计尤为关键,需采用适当的抗浮措施,如增加结构自重、设置抗浮桩或抗浮锚杆等。抗浮计算应考虑最不利水位条件,并留有适当安全裕度。

通过综合采取结构优化措施,可在保证安全的前提下实现经济技术指标的合理化。结构优化不是单纯降低造价,而是通过改进设计实现整体最优。

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论