Q1:什么是钢结构二级焊缝?为何需要探伤检测?

钢结构二级焊缝是指在承载结构中具有中等重要性、承受静力荷载或间接承受动力荷载的焊缝。根据GB50661-2011《钢结构焊接规范》,二级焊缝需进行内部缺陷的无损检测。探伤检测的目的在于发现焊缝内部存在的裂纹、气孔、夹渣、未熔合等隐蔽缺陷,这些缺陷会显著降低焊缝的强度和韧性,进而影响整个结构的安全性和耐久性。对于受拉的对接焊缝,其质量等级不应低于二级;而受压时宜为二级。在需要验算疲劳的构件中,纵向对接焊缝的质量等级明确规定为二级。

Q2:二级焊缝探伤执行哪些国家标准?

钢结构二级焊缝探伤需遵循以下核心标准:

- GB50205-2020《钢结构工程施工质量验收标准》:强制性条文规定设计要求的一、二级焊缝必须进行内部缺陷的无损检测。

- GB50661-2011《钢结构焊接规范》:明确焊缝质量分级原则及检测要求。

- JG/T203-2007《钢结构超声波探伤及质量分级法》:详细规定超声波探伤设备、工艺及缺陷评级方法。

- GB/T3323系列《焊缝无损检测射线检测》:作为超声波检测的替代或验证手段。

Q3:二级焊缝应选用何种探伤方法?

二级焊缝内部缺陷检测优先采用超声波探伤。原因包括:

1.

适应性强:对T形接头、角接头等钢结构常见焊缝形式检测效果好;

2.

灵敏度高:对危害性大的裂纹、未熔合类缺陷检出率显著优于射线探伤;

3.

效率突出:操作程序简单快捷,检测周期短,成本较低。

当出现以下情况时可采用射线探伤验证:

- 构件结构复杂导致超声波无法有效检测;

- 对超声波检测结果存在争议需进一步确认。

Q4:二级焊缝的合格标准是什么?

超声波探伤合格标准:二级焊缝的缺陷等级应达到Ⅲ级为合格。其中质量分级按Ⅰ~Ⅳ四个等级评定,Ⅰ级最高,Ⅳ级不合格。

外观质量要求:二级焊缝表面不得存在裂纹、焊瘤、电弧擦伤、表面气孔、夹渣等缺陷。外观检查通常采用目测,裂纹检查需辅以5倍放大镜,必要时采用磁粉或渗透探伤。

Q5:二级焊缝的探伤比例如何确定?

根据GB50205-2020规定,二级焊缝探伤比例按以下方式计算:

- 工厂制作焊缝:按焊缝长度计算百分比,探伤长度不小于200mm;当焊缝长度不足200mm时,应对整条焊缝进行探伤。

- 现场安装焊缝:按同一类型、同一施焊条件的焊缝条数计算百分比,探伤长度不小于200mm,且不应少于3条焊缝。

Q6:探伤检测发现缺陷如何处理?

检测中发现超标缺陷应按以下流程处理:

1.

缺陷定位与记录:准确标记缺陷位置、性质和尺寸;

2.

分析评估:根据缺陷类型和分布判断其对结构安全的影响;

3.

修复处理:采用碳弧气刨、打磨等方法清除缺陷,按原工艺规范进行补焊;

4.

复检确认:对修复区域必须进行100%探伤复检,确保缺陷完全消除。

Q7:特殊工况下二级焊缝有哪些额外要求?

在以下特殊环境中,二级焊缝需满足更严格标准:

- 高温和腐蚀性气体环境:缺陷等级要求提高到Ⅱ级合格;

- 动力疲劳荷载工况:同样要求Ⅱ级合格;

- 重级工作制吊车梁:腹板与上翼缘间的T形接头焊缝质量等级不应低于二级。

Q8:超声波探伤等级如何划分?

超声波检验等级分为A、B、C三级。检测灵敏度、探头移动区范围和检测覆盖率随等级提高而递增,检测结果的可靠性也相应提升。

Q9:二级焊缝质量等级存在哪些认识误区?

常见误区包括:

-

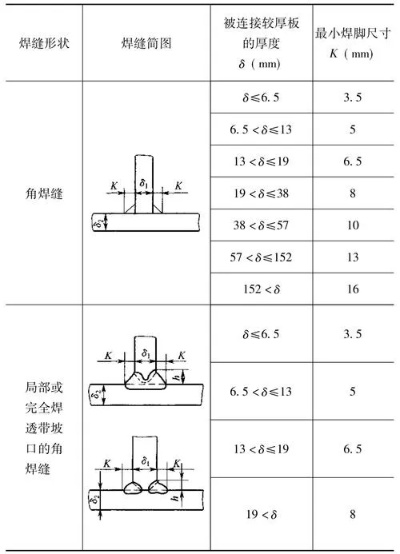

“角焊缝都是三级焊缝”:实际上,对于直接承受动力荷载且需验算疲劳的结构,角焊缝的外观质量标准应符合二级。焊缝质量等级实际上包含两重含义:一是对内部缺陷的检验等级;二是对外观表面缺陷的检验等级。设计图纸中若笼统标注“焊缝质量等级为二级”,应理解为内部缺陷按二级检验,外观缺陷也按二级检验。

Q10:探伤人员需具备什么资质?

从事焊缝无损检测人员必须持有相应资格证书:

- 经专业培训机构培训合格;

- 通过理论和实际操作考试;

- 取得由国家认证认可监督管理部门授权的认证机构颁发的相应级别证书。

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论