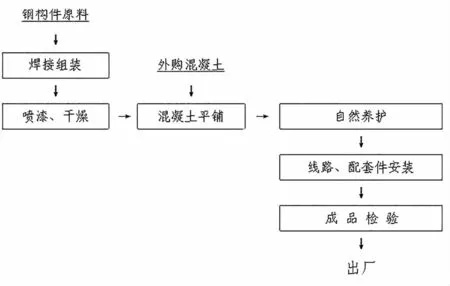

1.钢结构制作包含哪些核心工序?

钢结构制作是以设计图纸为依据,将原材料通过工业化加工转变为建筑构件的系统工程,其核心工序包括设计准备、材料采购、工厂加工、质量检验四大阶段。在设计准备阶段,工程师需根据建筑荷载要求、使用功能及抗震标准确定结构形式,同时审核施工图纸的可行性。材料采购需严格遵循设计规定的钢材规格,选择具有质量认证的供应商,并对入场材料进行力学性能复试。工厂加工涵盖切割、焊接、打孔、组装等关键工艺,全过程需贯彻"加工前检验-过程控制-成品验收"管理原则。

2.钢材选择需遵循哪些技术标准?

钢结构材料选择需综合考虑强度等级、耐久性及工艺适应性。热轧型钢适用于主体承重结构,其屈服强度需达到Q235以上标准;冷弯薄壁型钢多用于次要构件,需确保厚度偏差不超过±0.1mm。采购时应核查钢材材质证明书、出厂合格证及第三方检测报告,对重要受力构件还需进行超声波探伤抽检。近年来新型耐火钢与耐候钢的应用逐步普及,这类材料在600℃高温环境下仍能保持2/3屈服强度,显著提升建筑安全性能。

3.数控切割与传统切割工艺有何区别?

现代钢结构制作普遍采用数控等离子/火焰切割技术,相较于手工切割具有三大优势:精度控制可达±0.5mm,坡口加工一次成型,材料利用率提升15%以上。对于厚度≤20mm的板材建议采用等离子切割,切口平滑无熔渣;厚度>20mm的厚板则适用火焰切割,但需严格控制预热温度防止裂纹产生。切割后需立即清理切口区域氧化物,采用磁粉检测排查微裂纹,确保切口质量符合《钢结构工程施工质量验收规范》GB50205要求。

4.焊接工艺质量控制要点有哪些?

焊接质量直接决定结构安全性,需实施全过程管控。焊前应进行工艺评定试验,确定最佳电流参数、焊接速度及层间温度。焊接过程中,对全长焊缝执行首件三检制(自检、互检、专检),重点监控对接焊缝的余高控制与角焊缝的焊脚尺寸。焊后24小时内必须完成无损检测,二级焊缝超声波检测比例不低于20%,一级焊缝需达到100%检测率。对于首次采用的钢材组合或新型焊材,必须进行焊接工艺验证并留存试件备查。

5.高强螺栓连接施工有何特殊要求?

高强螺栓连接需遵循"临时固定后终拧"的原则。安装前需复检螺栓连接副的扭矩系数,确保其值在0.11-0.15范围内。终拧需采用扭矩法或转角法分序进行,初次拧紧达到标准扭矩的60%-80%,终拧扭矩偏差不得大于±10%。特别要注意螺栓穿入方向一致,螺母带圆台面的一侧应朝向垫圈,严禁用高强螺栓替代临时安装螺栓。

6.防腐涂装工艺如何保证耐久性?

钢结构防腐涂装需根据使用环境选择配套体系。工业环境宜采用"环氧富锌底漆+环氧云铁中间漆+聚氨酯面漆"防护体系,干膜总厚度不低于220μm。施工前表面处理必须达到Sa2.5级除锈标准,粗糙度控制在40-70μm。涂装间隔时间严格按产品说明控制,每道涂层完成后需检测膜厚均匀性,任何点膜厚不得低于设计厚度的85%。对于复杂节点区域,应采用特种刀具进行边角预处理,确保涂层全覆盖。

7.成品检验包含哪些关键技术指标?

钢结构成品检验需执行"查三测":查外观平整度、查焊缝表面质量、查编号标识完整性;测几何尺寸精度、测安装孔位偏差、测防腐涂层附着力。主要构件的长度允许偏差为±3mm,垂直度偏差不大于h/1000且不超过15mm。所有检验数据需形成质量追溯档案,重要构件还应加装二维码标识,实现全生命周期质量管控。

8.现代钢结构制作有哪些技术发展趋势?

钢结构制作技术正朝着智能化、标准化、绿色化方向发展。BIM技术与数控加工系统的深度融合,实现了构件加工误差控制在±1mm以内。机器人焊接应用比例已达45%以上,不仅提升效率更保证质量稳定性。模块化施工技术的推广使现场安装工期缩短30%,同时装配精度提升至98%以上。在可持续发展方面,钢材回收利用率超过90%,新型水性防腐涂料的应用使VOC排放降低70%。

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论