一、技术原理篇

Q1:射线检测如何发现钢材内部缺陷?

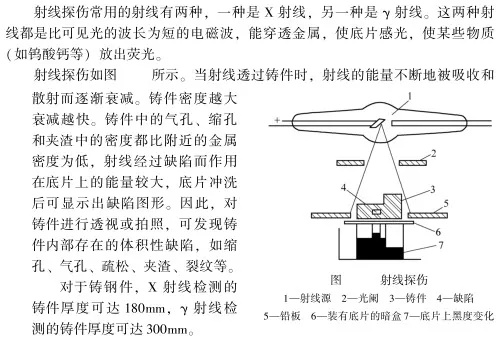

射线检测基于电磁波穿透特性,当X射线或γ射线穿透钢结构时,不同密度材料对射线的吸收能力存在差异。例如焊缝中的气孔因密度低于母材,会使更多射线穿透至胶片或数字化探测器,形成暗色影像;而夹渣、未熔合等高密度缺陷则阻挡射线通过,呈现亮色痕迹。这种密度对比度可实现毫米级缺陷的立体化呈现,对确保重载节点安全具有不可替代的价值。

Q2:数字射线检测(DR)与传统胶片技术有何区别?

传统胶片技术需经过曝光、暗室处理等繁琐流程,检测周期长达数小时。而DR技术通过平板探测器直接转换射线信号为数字图像,实时成像时间缩短至分钟级,且图像可进行对比度增强、缺陷标注等后处理,显著提升识别效率。在某海洋平台导管架检测中,DR技术仅用3天完成全部环焊缝检测,较胶片方式效率提升400%,并成功识别出2处深度未焊透缺陷。

二、应用场景篇

Q3:哪些钢结构必须采用射线检测?

根据《钢结构设计标准》(GB50017)规定,以下四类场景需强制实施射线检测:

- 大型公建项目的全熔透一级焊缝(如机场航站楼屋盖系统)

- 承受交变荷载的关键节点(如桥梁吊杆锚箱、风力发电塔筒)

- 高压容器与管道环焊缝(如化工储罐、输油管线)

- 抗震设防烈度8级以上建筑的梁柱连接节点

Q4:复杂空间结构检测如何解决可达性难题?

针对网格结构、箱型构件等封闭空间,采用柔性IP板替代传统胶片,配合爬行机器人实施内部贴装。例如某核电站穹顶钢衬里检测中,技术人员通过预留检测孔送入γ射线源,在外壁布置IP板,成功获取了76个异形节点的内部质量数据。

三、标准规范篇

Q5:国内外射线检测标准有哪些关键差异?

国内标准GB/T3323与国际标准ISO17636在缺陷评定体系上存在显著不同:

- 气孔允许密度:国标按直径分级控制,ISO按区域占比考核

- 未焊透缺陷:国标直接判定为不合格,ISO允许根据应力分布评估容限

- 检测灵敏度:国标要求≥2%,ISO强制要求≥1.5%

Q6:铝合金结构检测为何需参照国际标准?

由于国内铝合金焊接检测标准尚不完善,如高铁铝合金车体、航空航天部件等高端制造领域,普遍采用ISO10675-2标准进行质量分级。该标准针对铝合金低原子序数特性,专门优化了射线能量参数与灰度评定方法。

四、操作实务篇

Q7:现场检测需要哪些安全防护措施?

必须建立以源点为中心、半径30米的警戒区,设置铅屏蔽围挡与声光报警装置。操作人员需佩戴个人剂量计与防护服,确保瞬时辐射剂量低于5μSv/h的限值。某地铁车辆段检修时,因未严格执行清场程序导致3名非工作人员误入辐射区,虽未造成实质性伤害,但暴露出安全管理漏洞。

Q8:如何保证不同材质结构的检测精度?

需根据钢材牌号与厚度动态调整技术参数:

- 30mm厚Q345B钢板:推荐使用160kVX射线,曝光时间90秒

- 奥氏体不锈钢焊缝:需采用γ射线源克服晶间散射干扰

- 镀锌构件检测:需在IP板前加置0.5mm铜滤片消除表面伪影

五、发展趋势篇

Q9:人工智能技术如何赋能射线检测?

基于深度学习的缺陷自动识别系统已逐步应用,通过训练10万张缺陷样本库,对典型气孔、裂纹的识别准确率可达96.7%。某自动化码头钢轨检测项目中,AI系统仅用2小时完成3000张影像分析,较人工判读效率提升20倍。

Q10:未来射线检测技术将走向何方?

三维计算机断层扫描(CT)技术已开始应用于精密构件检测,可实现缺陷的micron级立体建模。与此同时,基于云平台的检测数据管理系统,正推动形成"-评估-预警"链条智能监控体系。

小编有话说

从笨重的胶片处理设备到掌上数字化终端,从依靠老师傅的"眼金睛"到AI算法的精准判定,钢结构射线检测的技术革新始终与建筑安全需求同频共振。正如参与某跨海大桥检测的工程师所言:"通过射线影像看清焊缝内部的每一个细节时,承载万吨重量的钢铁巨龙才能真正成为放心工程。"

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论