Q1:钢结构建筑为何需要定期检测?看似坚固的厂房存在哪些隐蔽风险?

钢结构建筑在使用过程中会持续承受荷载、环境腐蚀及疲劳效应,导致材料性能衰退和连接节点松动。尽管钢材本身强度高,但长期暴露在工业环境中易出现锈蚀、裂纹、变形等隐患,这些问题初期难以通过肉眼识别,却可能演变为结构安全隐患。例如,螺栓连接处的轻微松动或焊缝内部的微小气孔,在动态荷载作用下会逐渐扩展,最终影响整体稳定性。定期检测类似于给建筑进行“体检”,能通过科学手段提前发现“看不见的问题”,避免积累性损伤引发安全事故。

Q2:钢结构检测涵盖哪些关键项目?如何系统评估结构健康状况?

完整的钢结构检测需覆盖五大核心项目:

1.

材料性能检测:包括钢材强度测试(通过硬度试验或取样拉伸)和化学成分分析,确保材料符合Q235、Q345等牌号要求。

2.

缺陷与损伤检测:重点关注焊缝质量(采用超声波、磁粉或射线探伤)及锈蚀程度(通过测厚仪评估截面损失率)。

3.

几何尺寸与变形监测:使用全站仪、激光测距仪等工具测量构件尺寸偏差、柱垂直度(允许偏差≤H/1000且25mm)及梁挠度(限值L/400)。

4.

连接节点检测:检查螺栓预紧力(扭矩扳手)、焊接节点尺寸和铆钉状态,确保连接可靠性。

5.

稳定性与承载力验算:通过有限元软件分析受压构件长细比(λ≤150)及局部屈曲风险。

系统性评估需结合现场勘查与仪器数据,形成对结构安全的全面判断。

Q3:静载试验在检测中起什么作用?它能揭示哪些结构性能指标?

静载试验是评估钢结构承载力和变形特性的关键环节。试验时通过逐步加载至设计荷载的80%,监测关键节点的应力应变响应:当应变值处于0.001–0.003范围时,表明结构处于弹性变形阶段,符合安全要求。例如,柱脚在标准荷载下的竖向位移应控制在5mm以内,钢梁在极限荷载60%作用下的振动频率需稳定在5Hz左右,这些数据均为判断结构性能的重要依据。该试验能有效验证设计假设与实际性能的吻合度,为加固决策提供数据支撑。

Q4:外观检查与无损检测有何区别?各自适用哪些场景?

- 外观检查作为初步筛查手段,依赖目视或放大镜观察表面锈蚀、涂层脱落、变形等明显缺陷。其优势在于快速便捷,但对内部隐患识别有限。

- 无损检测则采用超声波、X射线、磁粉等技术探查内部缺陷。例如,超声波探伤适用于焊缝内部气孔和未熔合问题,磁粉检测专用于表面裂纹识别。两者互补:外观检查用于常规巡检,无损检测则针对关键部位或可疑区域进行深度分析。

Q5:何种情况必须启动钢结构紧急检测?常见预警信号有哪些?

符合以下条件之一时需立即检测:

- 建筑物用途变更或结构改造(如加层、扩建)。

- 遭遇地震、火灾、撞击等灾害后出现可见损伤。

- 日常使用中发现异常振动、持续异响或突然变形。

- 使用年限超设计基准或定期鉴定周期届满。

预警信号包括钢梁挠度异常增大、连接部位发出金属摩擦声、涂层成片剥落并伴锈迹扩散等。企业需建立应急预案,确保隐患早发现早处理。

Q6:现代检测技术有哪些突破?无人机和三维扫描如何提升检测效率?

传统检测依赖人工敲击和经验判断,而现代技术实现了质的飞跃:

- 超声波与磁粉探伤可精确识别内部缺陷,替代主观臆断。

- 无人机搭载高清镜头实现高空部位免脚手架巡查,大幅降低作业风险和时间成本。

- 三维激光扫描生成高精度点云模型,全面记录结构几何状态,便于历史数据对比分析。这些技术进步使检测数据更客观、全面,为predictivemaintenance(预测性维护)奠定基础。

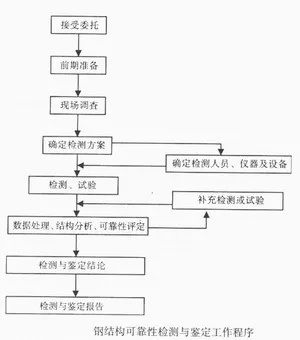

Q7:检测流程如何规范实施?从准备到报告需经历哪些阶段?

规范流程分为四阶段:

1.

前期准备:收集设计图纸、施工记录等资料,制定针对性检测方案。

2.

现场勘查:确认结构布置与荷载条件,划分检测优先级。

3.

现场检测:依据方案执行外观检查、无损检测及力学测试,同步记录影像和数据。

4.

报告编制:整合发现的问题,进行承载力验算,提出维修加固建议。全程需遵循安全性、全面性、科学性三原则。

Q8:企业如何建立长效检测机制?定期检测周期应如何设定?

建议根据建筑用途和风险等级制定差异化周期:

-一般工业厂房每2–3年进行一次常规检测,高温高湿环境缩短至1–2年。

-大型公共建筑或物流园区需每半年检查关键节点,并建立数字化健康档案。机制建设需明确责任主体、预算保障与技术团队,将检测纳入日常安全管理体系,而非事后补救措施。

版权声明:本站部分文章来源或改编自互联网及其他公众平台,主要目的在于分享信息,版权归原作者所有,内容仅供读者参考。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任,如有侵权请联系xp0123456789@qq.com删除。

评论